В 1978 г. на заводе внедрены следующие наиболее эффективные технологические процессы и прогрессивные виды оборудования:

1. Освоен техпроцесс изготовления деталей из титановых сплавов на групповых штампах на прессе 250 т.с. с нагревательным устройством РНУ-2.

2. Освоен техпроцесс изготовления деталей из титановых сплавов на прессе QRE-100 с нагревом заготовок специальным нагревательным устройством.

3. Внедрен техпроцесс наполнения труб гипосульфитом длиной до 6 м.

4. Внедрен техпроцесс формообразования деталей из алюминиевых сплавов на модернизированном прессе ПЭГ-100Н.

5. Внедрено 9 станков с ПУ с переводом на этот вид обработки 607 деталей, получена экономия 85,0 тыс.руб., условно высвобождено 14 человек высококвалифицированных станочников, заменено 16 универсальных станков.

6. Внедрено УПТО 81 единица на 818 наладок, что позволило получить 113,7 тыс.руб., и сэкономить 36,8 тонны черного металла.

7. Собрано 6500 компоновок УСП, сэкономлено 36,8 тонны черного металла и получена экономия 110,4 тыс.руб.

8. Внедрено 10 единиц технологического оборудования (пульты,стенды) с полуавтоматическим циклом работы, годовой экономический эффект - 20 тыс.руб.

9. Внедрено дополнительно формообразование 545 наименований деталей высокоимпульсными методами с экономическим эффектом 17,6 тыс.руб.

10. Внедрено дополнительно 382 точных заготовки, изготовленных на универсальных и высокоскоростных молотах и 232 наименования точного литья по выплавляемым моделям и в кокиль.

От внедрения всех видов организационно-технических мероприятий экономический эффект составил 2437,3 тыс.руб.

Сэкономлено металла 420,5 тонны.

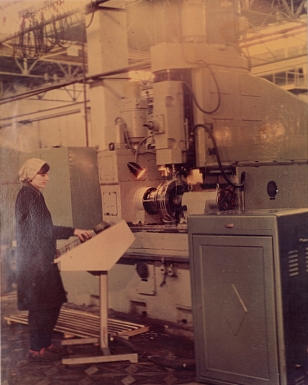

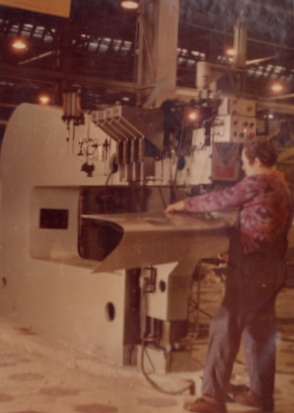

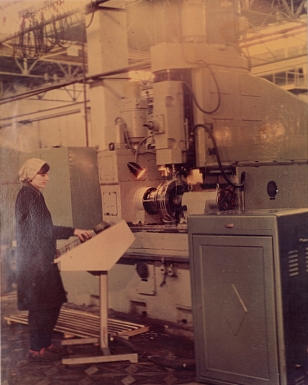

Вертикально-фрезерный трехкоординатный станок с ПУ мод. ФП-17МН

Внедрен в 1978 г. Станок оснащен встроенным интерполятором типа "Н-33М", позволяющим осуществлять управление непосредственно от бумажной восьмидорожечной перфоленты.

Наличие блока корректоров в "Н-33М" позволяет вносить коррекцию по трем координатам (технологические причины, износ инструмента и т.п.) и останавливать программу в любой ее точке без потери информации.

По окончании программы перфолента от нанесенного на ней сигнала автоматически перематывается.

Повышается чистота обработки, снижается вспомогательное время.

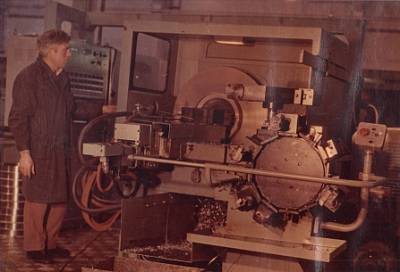

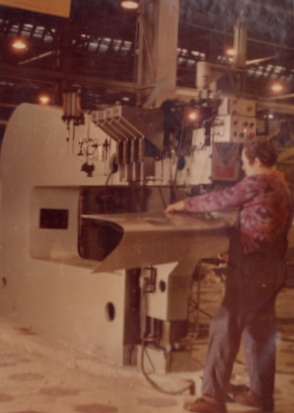

Вертикально-фрезерный 4-координатный станок с ЧПУ мод. ФП-17МП

Программоноситель—магнитная лента. Оснащен специальным поворотным устройством, угол поворота которого задается от программы.

Наличие четвертой управляемой координаты поворотного устройства позволяет обрабатывать цилиндрические корпусные детали, а также сложные фасонные поверхности.

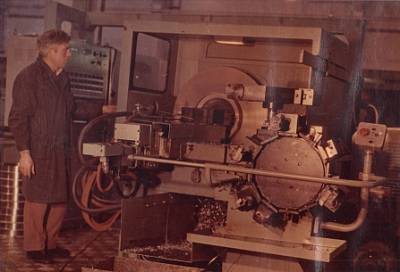

Токарно-лобовой патронный полуавтомат с ЧПУ с автоматической сменой инструмента мод. АТПР-800

Используется для обработки деталей типа колец с цилиндрической и фасонной поверхностями.

Графо-аналитическая система подготовки программ „Гран-2"

Разработана Казанским филиалом НИАТ. В состав системы входят: ЭВМ «Наири-К» как ее основа, пульт технолога ПТ и координатограф. При помощи функциональных клавиш ПТ подготавливается исходная информация и передается в ЭВМ для обработки. Конечная информация выдается системой «ввод—вывод» ЭВМ в виде 5-дорожечной перфоленты и распечатки программы. Контроль программы осуществляется непосредственно

при ее формировании.

Интерполяторы типа ЛКИ-Ф и ЛКИ-У

Оснащены устройствами контроля магнитной ленты УКМ-3, которые позволяют контролировать по трем координатам целые обороты фазы записываемого сигнала, дискретных изменений фаз в пределах оборота, снижение уровня записываемого сигнала и полного его пропадания в случае некачественной МЛ или сбоя в работе интерполятора.

Устройство оснащено визуальной, световой и звуковой сигнализацией. Использование УКМ-3 исключает передачу цехам программ с дефектами сигналов на МЛ и снижает потери от брака.

Реконструкция кузнечного цеха

В 1978 г. закончена реконструкция корпуса кузнечного цеха.

Производственные площади увеличены в 2,5 раза.

Устанавливается новейшее кузнечное оборудование.

Реконструкция литейного цеха

Введен в строй комплексно-механизированный участок алюминиевого литья.

Расширены участки кокильного и магниевого литья, участок стального литья по выплавляемым моделям.

Точное литье

В 1978 г. внедрено литье по выплавляемым моделям 206 наименований стальных деталей.

Точная штамповка

В 1978 г. внедрено 382 наименования точных штамповок на универсальных и высокоскоростных молотах.

Новый сплав

В 1978 г. внедрено литье 51 наименования деталей из высокопрочных алюминиевых сплавов Вал-8 и Вал-10.

Формирование листовых деталей из титановых сплавов

Производится на прессе QRE-100 резиной с радиационным нагревом заготовок.

В 1978 г. внедрено 20 наименований деталей.

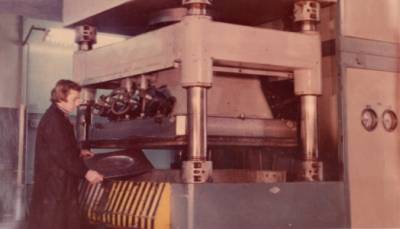

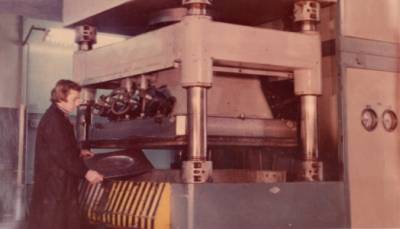

Электрогидравлический пресс ПЭГ-100Н

Внедрено формообразование деталей из алюминиевых сплавов на модернизированном прессе ПЭГ-100Н.

Штамповка деталей из титана

Формообразование деталей типа "Нервюра" из титановых сплавов производится на прессе 250 т.с. с нагревательным устройством РНУ-2.

В 1978 г. внедрено 32 наименования деталей.

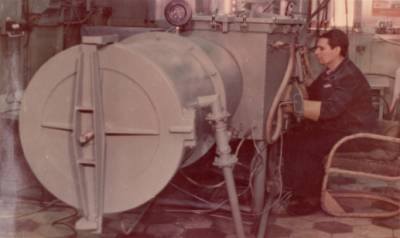

Установка для заполнения труб гипосульфитом

Предназначена для заполнения труб гипосульфитом перед гибкой.

Отличительные особенности установки:

—положение труб при заполнении 10—15° к горизонтальной плоскости,

—рабочая смесь—гипосульфит 80%, бура 20% по весу,

—расплавление смеси с помощью электронагревателя,

—максимальная длина труб—6 м.

1577 наименований труб переведены на гибку с применением гипосульфита вместо кварцевого песка.

Это повысило культуру производства и улучшило условия труда.

Сверлильно-клепальный автомат АК-2,2-0,5

На автомате внедрены сверловка и клепка 45 наименований мелких узлов.

Внедрение автомата повысило производительность труда и культуру производства.

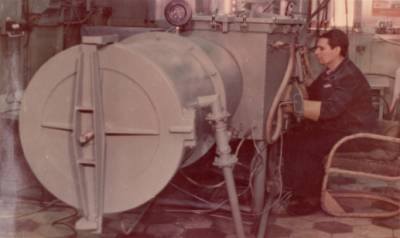

Камера для сварки титановых деталей в нейтральной среде

Изготовлен по проекту ОМА, внедрен в цехе №12.

Применяется для сварки деталей до 2400 мм. Конструкция камеры позволяет производить загрузку мелких деталей без нарушения нейтральной среды в камере.

Переносной пресс мод. ППМО-4М

Предназначен для заделки бортовых электропроводов в наконечники методом холодного обжатия по ОСТ 1.03816-78.

Отличительные особенности пресса : универсален и быстро переналаживается на любой тип наконечника.

Эндоскопические приборы

Контроль внутренних поверхностей сложнопрофилированных деталей стал возможен с внедрением эндоскопических приборов с осветителем ОС-100 и стекловолоконными наконечниками НСХ-5.

Микроскоп для металлографического анализа ММУ-3

Внедрен в ЦЗЛ для анализа микроструктуры крупногабаритных деталей без выреза образцов.

Экономический эффект от внедрения микроскопа - 1000 руб.

Ультразвуковой толщиномер УТ-102 с автономным питанием

Внедрен для контроля толщины стенок "губ". Внедрение прибора снизило трудоемкость контроля в 3 раза.

Экономический эффект от внедрения прибора - 1650 руб.

Прибор "Кварц-6" для литых деталей

Внедрен для контроля толщины стенок литых деталей. Внедрение прибора исключило разрезку деталей.

Экономический эффект от внедрения прибора - 1650 руб.

Малогабаритный датчик к испытателю электропроводности ИЭ-1

Разработан и изготовлен слесарен ЦЗЛ тов. Стадником В. П., что позволило производить неразрушающий контроль образцов-свидетелей к крупногабаритным деталям.

Экономический эффект от внедрения датчика - 10 000 руб.

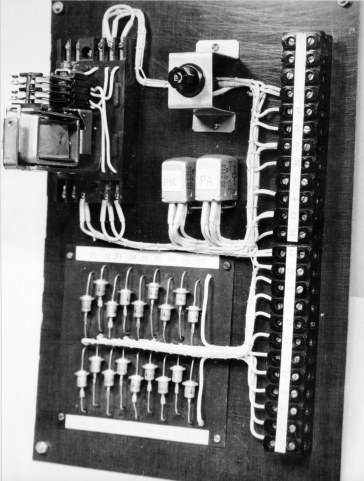

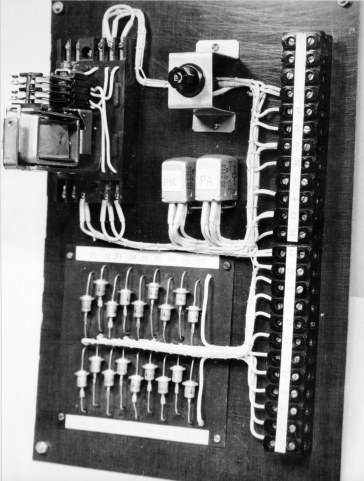

Блок сигнализации

Предназначен для контроля работы компрессора, предварительной и аварийной сигнализации работы компрессорного оборудования. Отличается от ранее применявшихся устройств небольшими габаритными размерами и массой, значительно меньшим количеством промежуточных реле, невысокой стоимостью.

Информатор контроля распайки штепсельных разъемов ИКР-901

Применяется для автоматического контроля распайки разъемов типа "РС".

Измеритель толщин гальванических покрытий ИТГП-1А

Внедрен для контроля толщин кадмия, цинка, никеля. Малогабаритный датчик и высокая стабильность работы прибора позволили полностью исключить капельный метод,

Экономический эффект от внедрения измерителя толщин покрытий - 2150 руб.

Нейтрализация промышленных сточных вод

Лаборатория промышленной санитарии и отдел главного механика разработали и внедрили установку для нейтрализации промышленных сточных вод с помощью полиакриламида.

Применение полиакриламида уменьшило в два раза количество взвешенных частиц в воде.

Новый метод измерения шума на рабочих местах

Внедрен новый прибор ДSM-101 для измерения шума, который в отличие от других приборов позволяет получить среднестатистическую величину эквивалентного уровня звука в интервале до 8 часов.

Машинный зал ЭВМ.

В отделе АСУП функционирует новая ЭВМ ЕС-1020.

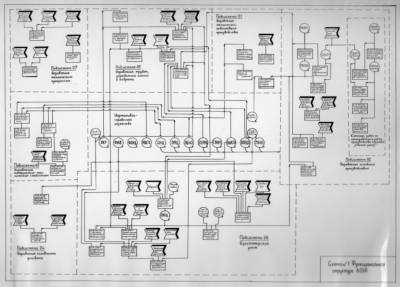

В 1978 г. произведена защита перед коллегией Министерства техно-рабочего проекта автоматизированной системы управления производством на Саратовском авиационном заводе.

АСУП включает 63 разработанных и внедренных комплекса задач управления, решаемых на ЭВМ и СПМ, выдается подразделения завода около 200 форм табуляграмм.

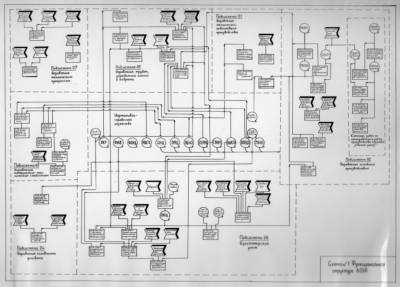

В состав АСУП входят 7 функциональных подсистем:

- Управление технической подготовкой производства ( 4 комплекса задач ).

- Управление основным производством ( 17 комплексов задач ).

- Управление материально-техническим снабжением ( 6 комплексов задач ).

- Управление основными фондами ( 2 комплекса задач ).

- Управление трудом, заработной платой и кадрами ( 7 комплексов задач ).

- Управление техническим прогрессом ( 3 комплекса задач ).

- Управление бухгалтерским учетом ( 24 комплекса задач ).

АСУП реализована на техническом комплексе, включающем две ЭВМ "Минск-32" и ЭВМ "Минск-22М" с использованием счетно-перфорационной техники.

Годовые затраты на эксплуатацию АСУП - 901 тыс.руб., годовой экономический эффект - 238,8 тыс.руб., срок окупаемости - 2,6 года.

Главный комитет Выставки достижений народного хозяйства СССР наградил за разработку и внедрение новой техники следующих работников завода:

Гайшун Ю.П., главный металлург - золотая медаль.

Мурашов В.И., начальник цеха №23 - серебряная медаль.

Матюшкин А.И., начальник ОПУ - серебряная медаль.

Титов М.Г., заместитель главного технолога - серебряная медаль.

Абросимов В.А., старший инженер ОГМет - бронзовая медаль.

Мельников В.И., начальник лаборатории ЦЗЛ - бронзовая медаль.

Кузнецов Б.И., начальник бюро ОХШ - бронзовая медаль.

Жарков В.В., заместитель начальника цеха №16 - бронзовая медаль.

Ревякин Ю.Д., заместитель начальника ОГМет - бронзовая медаль.

Стрельцов А.А., начальник ОСР - бронзовая медаль.

Голубков А.М., инженер-технолог ОСР - бронзовая медаль.

Бондарев Г.М., слесарь-электрик цеха №23 - бронзовая медаль.

Струцкий А.И., инженер ОПУ - бронзовая медаль.

Судаков И.Н., начальник бюро ОПУ - бронзовая медаль.

Спасов Г.М., заместитель начальника ОПУ - бронзовая медаль.

Иванов Ю.М., начальник техбюро цеха №6 - бронзовая медаль.

Федоренко Н.А., слесарь цеха№6 - бронзовая медаль.

Группа награжденных медалями ВДНХ СССР.

Рационализаторы в Х пятилетке.

Рационализаторы и изобретатели завода за 1976-1978 гг. внедрили в производство 7700 рационализаторских предложений и 120 изобретений с экономическим эффектом в 2900 тыс.руб.

Снижена трудоемкость в пересчете на годовой выпуск продукции на 790365 нормочасов.

Сэкономлено.

-электроэнергии - 1342 тыс.квтч

-черных металлов - 155 тонн

-цветных металлов - 130 тонн

Шеянов А.И.

Токарь цеха №8, кавалер ордена Ленина, внедрил 11 рацпредложений.

Активно передает свой производственный опыт молодым рабочим.

Нашивочников Ф.Ф.

Фрезеровщик цеча №25, кавалер ордена Трудовой Славы III степени. Внедрил 10 рацпредложений.

Егоров А.П.

Токарь цеха №1, внедрил 25 рацпредложений по изготовлению более производительных приспособлений и инструмента.

Стрелков В.А.

Наладчик цеха №1, внедрил 14 рацпредложений. Победитель конкурса на звание "Лучший молодой рационализатор"

Посацков Ю.Ф.

Нормировщик цеха №2, лучший уполномоченный по рационализации. Внедрил 40 рацпредложений.

|